Blog

Ghidul cumparatorului pentru laserele de taiere

Invatati sa puneti intrebarile corecte atunci cand alegeti un laser de taiere pentru a obtine capacitatile, performanta, fiabilitatea, costul si asistenta care vor garanta succesul aplicatiei dumneavoastra.

De ce sa folositi laserele pentru taiere?

Taierea cu laser ofera numeroase avantaje fata de alte metode. Acestea includ:

- Prelucrarea fara contact, care evita deteriorarea pieselor.

- Uzura zero a sculei, ceea ce reduce timpii morti si costurile de inlocuire a sculei.

- Rezultate extrem de consistente.

- Precizie mecanica de neegalat si capacitatea de a produce detalii fine.

- Calitate mai buna a marginilor si mai putine resturi decat alte metode, ceea ce minimizeaza postprocesarea.

- Mai rapid decat alte metode.

- Latimi de taiere mai mici, ceea ce creste eficienta productiei si reduce costurile.

- Extrem de versatila, permitand reconfigurarea usoara pentru a satisface cerintele de productie in schimbare.

Pentru toate aceste motive si nu numai, laserele sunt utilizate pentru a taia o gama incredibil de variata de materiale si pentru a obtine o mare varietate de rezultate finale. Acestea sunt utilizate pentru taierea de mare viteza a tuburilor si placilor groase de otel in industria energetica, taierea de precizie a sticlei subtiri si a placilor de safir pentru smartphone-uri si tablete, taierea airbag-urilor auto din nailon, taierea hartiei si a foliilor de plastic pentru ambalarea bunurilor de consum, taierea ambalajelor cipurilor semiconductoare si multe altele.

Exista multe tipuri de lasere care deservesc acest spectru larg de aplicatii de taiere. Uneori, producatorii de lasere creeaza chiar modele specifice care sunt optimizate pentru un anumit proces. Alegerea laserului potrivit pentru aplicatia dvs. din aceasta selectie imensa de produse disponibile pe piata poate parea o sarcina coplesitoare. Bulversat? Nu va faceti griji. Acesta este exact motivul pentru care am creat acest Ghid de cumparare.

Cum sa utilizati acest ghid al cumparatorului

Scopul acestui Ghid al cumparatorului pentru lasere de taiere este sa va ajute sa selectati un laser de taiere. Nu va vom spune ce laser sa cumparati sau de la ce companie sa il cumparati. Cu toate acestea, va vom oferi o multime de contexte, astfel incat sa va simtiti increzator atunci cand sunteti gata sa luati o decizie de cumparare. Mai mult decat orice altceva, scopul nostru este sa va educam cu privire la intrebarile pe care trebuie sa le puneti atunci cand cercetati cumpararea unui laser de taiere.

SUGESTIE: Tabloul de ansamblu prezentat enumera principalele tipuri de lasere de taiere disponibile in prezent si reprezinta un loc ideal pentru a va incepe calatoria. Link-urile incorporate in diagrama de prezentare generala va vor duce la mai multe informatii despre laserele in sine sau direct la sectiunile din acest document care ofera indrumari cu privire la care dintre aceste tehnologii este de obicei cea mai potrivita pentru o anumita aplicatie.

Obtinerea acestor informatii specifice aplicatiei nu este intotdeauna simpla, deoarece multi furnizori ofera doar o gama limitata de tehnologii laser. Ca urmare, acestia promoveaza ceea ce au ca fiind optim pentru fiecare utilizare, indiferent daca este sau nu este asa.

Coherent este una dintre cele mai mari companii de lasere din lume si, de asemenea, un lider global in domeniul materialelor si al retelelor. Oferim servicii pentru numeroase aplicatii de taiere pentru pietele industriale, de comunicatii, microelectronica, instrumentatie si multe altele. Cel mai important, Coherent produce o gama completa de lasere de taiere, acoperind practic fiecare tehnologie utilizata in prezent. Acest lucru ne permite sa oferim recomandari impartiale bazate exclusiv pe nevoile dvs. unice si pe cerintele proiectului.

Dar care sunt nevoile dvs. unice si cerintele proiectului? Un prim pas esential in luarea unei decizii de cumparare in cunostinta de cauza este identificarea corecta a considerentelor care sunt cele mai semnificative in propria aplicatie. Unele dintre cele mai comune dintre acestea includ:

- Factori tehnici, cum ar fi compatibilitatea materialelor, viteza de productie si calitatea taierii

- Factorii de cost , cum ar fi pretul de achizitie, costurile de intretinere, consumabilele si costurile de operare

- Factorii de integrare, cum ar fi interfetele si protocoalele de comunicatii acceptate, precum si dimensiunea si greutatea produsului

- Service-ul, cum ar fi disponibilitatea geografica a pieselor de schimb si de intretinere si viteza de raspuns a service-ului.

- Asistenta pentru aplicatii, cum ar fi disponibilitatea furnizorului de a prelucra mostre si de a ajuta la dezvoltarea procesului

Un tratament mai detaliat al consideratiilor tipice implicate in selectarea laserului de taiere este oferit in Lista de verificare pentru selectarea laserului de taiere .

Prezentare generala a laserului de taiere

Acest tabel enumera cele mai frecvent utilizate lasere de taiere si ofera un rezumat general al principalelor caracteristici si aplicatii ale acestora. Scopul sau este de a va permite sa identificati rapid tipul (tipurile) de laser cel mai probabil utile pentru o anumita aplicatie si, prin urmare, sa va restrangeti cautarea.

Nota: Acesta prezinta mecanismul primar de taiere pentru fiecare tip de laser. Informatii tehnice privind aceste procese sunt furnizate in sectiunile Mecanisme de taiere laser. Taierea fototermala si Taierea fotoablativa.

| Tip laser | Putere medie | Lungime de unda | Mecanism principal de taiere | Caracteristici cheie | Compatibilitatea materialelor | Aplicatii tipice | Durata de viata tipica |

| Fiber | W – kW | 1 µm | Fototermic | Eficienta ridicata Intretinere redusa Dimensiune compacta Livrare prin fibra | Metale | Fabricarea Automobilelor Industria aerospatiala Energie Dispozitive medicale Toos & Die | Inalta (50,000+ ore) |

| CO2 | W – kw | 10.6 µm | Fototermic | Iesire unica in infrarosu cu unda lunga Versatilitatea materialelor Calitate buna a marginilor Livrare complicata a fasciculului | Lemn Hartie/carton Textile naturale si sintetice Piele Materiale plastice Cauciuc Compozite Sticla Ceramica | Ambalaje Textile Semnalizare Modelare | Mediu (20,000+ ore) |

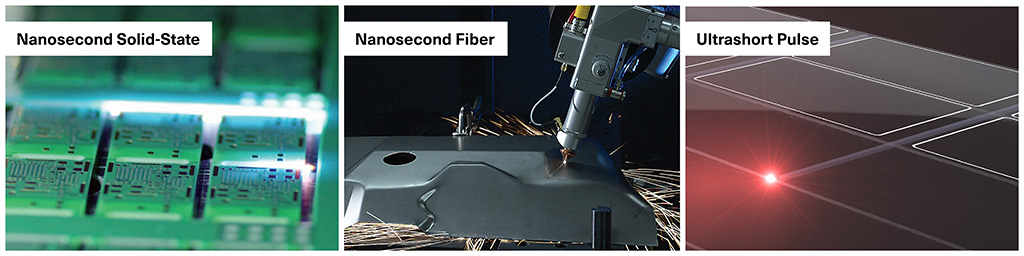

| Laser in stare solida de nanosecunde | W – kW | 1 µm 532 nm 355 nm | Fototermic | Aplicabilitate larga a materialelor Precizie ridicata De obicei, randament moderat | Metale Ceramica Polimeri Compozite Semiconductori | Electronica Dispozitive medicale Semiconductor Automobile Fabricarea de precizie | Mediu (20,000+ ore) |

| Laser cu puls ultrascurt | W – 100 W | 1 µm 532 355 | Fotoablatie | Precizie suprema Zona afectata de caldura minima Precizie extraordinara Aplicabilitate materiala larga De obicei cel mai mic debit | Metalele Ceramica Polimeri Sticla si materiale transparente Semiconductori | Afisaje electronice Sticla Dispozitive medicale Semiconductor Automobile Fabricarea de precizie | Mediu (20,000+ ore) |

Mecanismele de taiere cu laser

Toate substantele solide sunt tinute impreuna prin legaturi sau forte de atractie intre atomii, ionii sau moleculele care compun materialul. La cel mai elementar nivel, taierea oricarei substante solide necesita ruperea acestor legaturi.

In taierea mecanica traditionala, cum ar fi cu un ferastrau sau cu un cutit, unealta de taiere aplica forta materialului pe o suprafata concentrata in jurul marginii uneltei. Aceasta creeaza o forfecare care intinde legaturile dintre particulele supuse fortei si cele invecinate care nu sunt supuse fortei. Daca forta este suficient de puternica, legaturile se vor rupe. Acesta este procesul fizic fundamental care are loc indiferent daca este vorba de taierea hartiei cu foarfeca sau taierea lemnului cu ferastraul. Laserele sunt instrumente fara contact. Ele nu imprima forta fizica obiectelor pe care le lumineaza. In schimb, ele taie folosind mecanisme complet diferite. Cu toate acestea, ele trebuie sa obtina acelasi rezultat final, si anume ruperea legaturilor atomice sau moleculare intr-o regiune contigua pentru a produce o taietura. In termenii cei mai generali, laserele realizeaza aceasta rupere a legaturilor prin doua mecanisme de baza. Acestea sunt interactiunile fototermice si fotoablative. Si nu este neobisnuit sa apara o combinatie a celor doua in cadrul unui singur proces.

Taierea prin fuziune

In taierea prin fuziune, laserul incalzeste materialul tinta pana la punctul de topire, creand un bazin topit. Simultan, un gaz auxiliar de inalta presiune (de obicei azot sau, in unele cazuri, argon) este directionat coaxial cu raza laser pentru a expulza materialul topit din zona de taiere. De asemenea, gazul ajuta la racirea zonei de taiere, prevenind oxidarea si asigurand o margine mai curata. Aceasta metoda ofera o precizie remarcabila si este ideala pentru crearea de taieturi complicate, fara bavuri, in metale, ceramica si anumiti polimeri.

Unul dintre principalele avantaje ale taierii prin fuziune este capacitatea sa de a mentine tolerante fine si de a obtine muchii netede, de inalta calitate, ceea ce este esential pentru componente precum stenturile, instrumentele chirurgicale sau microelectronica. Aceste aplicatii necesita nu numai precizie dimensionala, ci si o deteriorare termica minima a materialului inconjurator, deoarece orice exces de caldura poate degrada performanta sau poate necesita o post-procesare costisitoare.

Taierea prin fuziune este potrivita in special pentru materiale precum otelul inoxidabil, titanul si plachetele de siliciu, unde utilizarea unui gaz auxiliar nereactiv precum azotul asigura o taiere curata fara a compromite integritatea materialului. Cu presiuni ale gazului cuprinse intre 75 si 250 psi, taierea prin fuziune poate prelucra materiale subtiri sau groase, in functie de cerintele specifice ale aplicatiei. Precizia sa, combinata cu capacitatea de a taia geometrii complexe, face din taierea prin fuziune o piatra de temelie pentru industriile in care precizia, curatenia si eficienta sunt primordiale.

Taierea prin ablatie

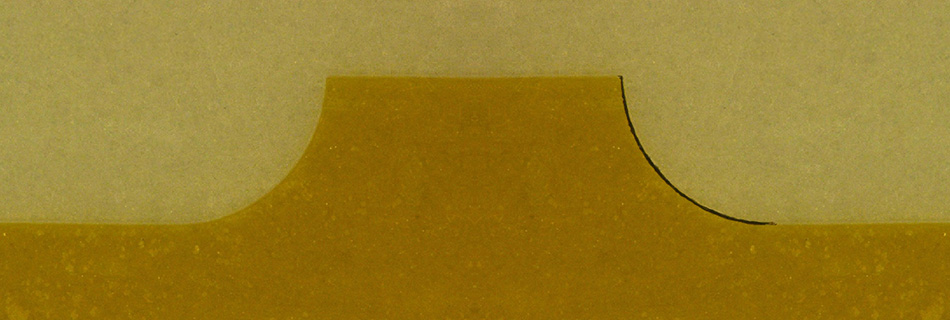

Laserele cu impulsuri ultrascurte (picosecunde si femtosecunde) ofera o metoda unica de taiere datorita duratei extrem de scurte a impulsurilor si a puterilor de varf foarte mari (nivel gigawatt). Deoarece durata impulsului este mai scurta decat „timpul de conductie” al materialelor, puterea de varf ridicata provoaca o incalzire extrem de rapida si localizata care transforma instantaneu materialul solid in vapori. Vaporii sunt suflati prin taietura cu un gaz auxiliar coaxial, de obicei argon. Aceasta metoda de taiere prin ablatie creeaza muchii de taiere de cea mai inalta calitate posibila, cu o precizie dimensionala ridicata si fara bavuri. Absenta bavurilor este extrem de importanta pentru aplicatii precum taierea tuburilor de nitinol pentru industria dispozitivelor medicale si a otelului inoxidabil sau titanului pentru industria ceasurilor de lux, deoarece taieturile necesita o prelucrare ulterioara redusa sau inexistenta.

Taierea la distanta

Diferenta esentiala dintre taierea la distanta si celelalte metode este ca capul laser este amplasat departe de suprafata de lucru. Acest lucru permite fasciculului laser focalizat sa fie deplasat cu viteza mare (>33″/s, 1 m/s) pe suprafata de catre un cap de scanare. Nu se utilizeaza gaz de asistenta coaxial. In functie de grosimea materialului, capul de scanare poate trasa aceeasi traiectorie exacta de taiere de mai multe ori pentru a crea o taiere transversala.

Mecanismul de taiere in sine are loc prin ejectarea topiturii; laserul topeste, dar si vaporizeaza, o fractiune din metal, iar presiunea ulterioara de expansiune a vaporilor forteaza topitura in afara taieturii. Traseele de taiere la distanta sunt de obicei simple – cum ar fi cercuri sau patrate – pentru a facilita vitezele mari de taiere. Taierea la distanta este utilizata mai ales pentru materiale subtiri, cum ar fi taierea foliilor de baterii sau a foliilor subtiri de plastic cu o grosime mai mica de 0,01” (0,25 mm). Sursele laser trebuie sa aiba o intensitate suficienta pentru a actiona mecanismul de taiere prin vaporizare.

Lista de verificare pentru selectarea laserului de taiere

Aceste tabele reprezinta foaia dvs. de parcurs pentru selectarea laserului de taiere potrivit. Ele enumera unii dintre factorii cheie care pot influenta alegerea dvs. si va vor ajuta sa identificati ceea ce conteaza cu adevarat pentru aplicatia dvs. specifica. Utilizati-le pentru a formula intrebarile pe care trebuie sa le puneti atunci cand calificati un anumit tip de laser si un anumit furnizor.

Factori de proces

Selectarea laserului incepe aproape intotdeauna prin identificarea si definirea cerintelor procesului si a rezultatului dorit.

| Factor | Note |

| Tip Material | Caracteristicile materialului joaca de obicei cel mai important rol in determinarea laserului de taiere adecvat. Proprietatile de absorbtie liniara ale materialului (ce lungimi de unda absoarbe), reflectivitatea, conductivitatea termica si punctul de topire sunt, in general, cele mai importante proprietati. Diagrama de prezentare generala ofera un bun punct de plecare pentru potrivirea laserului la material. |

| Grosimea materialului | Grosimea materialului si viteza de taiere dorita dicteaza de obicei puterea laserului necesara. Materialele mai groase necesita in general o putere mai mare si viteze de taiere mai mici pentru a asigura taieri curate. |

| Viteza necesara | Exista adesea un compromis intre viteza de taiere si calitatea taierii. Vitezele mai mari pot scadea precizia, deci echilibrati viteza cu calitatea de taiere dorita. |

| Zona afectata de caldura (HAZ) | Minimizarea HAZ este esentiala pentru materialele sensibile la caldura si piesele mici. Laserele USP ofera HAZ minim realizabil. |

| Calitatea taieturii/marginei | Anumite combinatii laser/material tind sa produca taieturi cu margini mai netede si mai putine microfisuri. Ambele pot afecta rezistenta mecanica ulterioara a piesei taiate. Marginile mai netede pot reduce, de asemenea, nevoia de postprocesare. Retineti ca polarizarea fasciculului in raport cu directia de taiere poate avea un efect important asupra calitatii taieturii. |

| Productia de resturi | Cantitatile mari de resturi pot creste timpul de curatare si pot necesita mai multe etape de postprocesare. |

| Post-procesare | Necesitatea (sau lipsa acesteia) de postprocesare poate avea un impact dramatic asupra costului si randamentului general al procesului. Anumite tipuri de postprocesare pot avea, de asemenea, un impact semnificativ asupra mediului. |

Factori laser

Odata definite cerintele procesului, urmatorul pas este, de obicei, selectarea tehnologiei laser potrivite. In multe cazuri, cerintele tehnice ale procesului – materialul, grosimea acestuia, randamentul dorit si asa mai departe – restrang cautarea la un singur tip de laser.

| Factor | Note |

| Putere de iesire | O anumita putere minima este adesea necesara pentru a taia un anumit material si o anumita grosime. Cresterea puterii peste acest prag creste randamentul. De asemenea, poate creste costul, deoarece o putere laser mai mare costa in general mai multi bani. In unele situatii, poate exista o putere optima, iar depasirea acestui nivel ar putea avea consecinte negative, cum ar fi o HAZ mai mare, reducerea calitatii taierii sau cresterea productiei de resturi. Acestea sunt cateva dintre motivele pentru care, atat pentru laserele in stare solida de nanosecunde, cat si pentru laserele USP, se obisnuieste sa se utilizeze taierea „multi-pass”. Cu alte cuvinte, laserul trece prin aceeasi zona in mod repetat pentru a produce o taiere transversala |

| Lungime de unda | Lungimea de unda a laserului este un factor principal din doua motive. In primul rand, adaptarea lungimii de unda a laserului la absorbtia materialului optimizeaza eficienta si viteza de taiere si, adesea, calitatea taierii. Diagrama de prezentare rezuma compatibilitatea laserului cu materialele comune. In al doilea rand, lungimile de unda mai scurte permit, de obicei, o mai mare precizie a taierii, deoarece pot fi focalizate la dimensiuni mai mici ale punctelor. In functie de optica de livrare a fasciculului, lungimea de unda mai mica poate permite, de asemenea, o mai mare adancime de focalizare, ceea ce imbunatateste stabilitatea procesului. |

| Calitatea fasciculului (M² sau BPP) | Calitatea fasciculului determina cat de bine poate fi focalizat laserul. Acest lucru are doua consecinte semnificative. In primul rand, un spot focalizat mai mic (M² sau BPP mai mic) permite taieri cu o latime mai mica a kerf-ului si producerea de caracteristici mai fine si mai detaliate. In al doilea rand, pentru o putere laser data, se poate obtine o densitate de putere mai mare in locul focalizat, pe masura ce calitatea fasciculului se imbunatateste. O densitate de putere mai mare inseamna ca este furnizata mai multa energie intr-o anumita zona, ceea ce sporeste capacitatea de topire sau vaporizare eficienta a materialului. O calitate mai buna a fasciculului face, de obicei, ca puterea totala a laserului sa fie mai usor de utilizat. |

| Mod de iesire (pulsat sau CW) | Alegerea intre un laser pulsat sau cu unda continua (CW) depinde in mare masura de material si de rezultatele dorite. In plus, unele tipuri de laser functioneaza doar intr-unul dintre aceste moduri. Acest lucru face dificila generalizarea. Dar, in general, laserele CW sunt, de obicei, preferate pentru aplicatii de mare viteza, cu randament ridicat, care implica materiale groase sau dense. Aplicatiile tipice sunt taierea metalelor groase in industria auto si in aplicatii energetice. Laserele cu impulsuri exceleaza, in general, in ceea ce priveste taierea de mare precizie, impactul termic minim si prelucrarea materialelor specializate. Acestea sunt adesea utilizate pentru taierea polimerilor delicati sau sensibili la caldura, a ceramicii si a metalelor subtiri in productia de dispozitive medicale, semiconductoare si in domeniul emobilitatii. |

| Livrarea fasciculului | Optiunile de livrare a fasciculului, cum ar fi fibra optica sau spatiul liber, au un impact semnificativ asupra aspectelor practice ale configurarii unui sistem de taiere cu laser, precum si asupra costurilor asociate acestuia. Livrarea prin fibra ofera un confort si o flexibilitate extraordinare, facilitand integrarea unui laser de taiere intr-un mediu de productie cu spatiu limitat, alaturi de alte echipamente. De asemenea, simplifica intretinerea, facand laserul mai accesibil. Laserele CO₂ nu pot utiliza fibra, ceea ce duce la sisteme mai complexe de livrare a fasciculului, care pot fi supuse dezalinierii in timp. |

| Coerenta operationala | Variatiile de iesire ale laserului pot duce la taieri inconsecvente, afectand calitatea produselor si crescand ratele de rebuturi sau nevoia de reprelucrare. Laserele care functioneaza cu caracteristici de iesire constante reduc timpii morti de intretinere, asigurand functionarea continua si productivitatea. Mai ales pe masura ce volumele de productie cresc, este esential sa se stie cum producatorul de lasere a incorporat si asigura consecventa operationala. |

| Cerinte de racire | Laserele necesita adesea sisteme de racire care utilizeaza aer sau apa. Racirea cu apa poate necesita o infrastructura specifica in cadrul instalatiei dumneavoastra pentru a o sustine. Acest lucru poate avea un cost asociat cu acesta. |

| Costuri de operare | Multe lasere de taiere utilizeaza consumabile precum gaze (in special gaze de asistenta), optica si ferestre de protectie. Diferitele tipuri de lasere au, de asemenea, propriile cerinte de intretinere si caracteristici de fiabilitate. Si, desigur, acestea pot varia in functie de producator. Timpii morti de intretinere intr-un mediu de productie de volum mare – atat programati, cat si neplanificati – reprezinta adesea un cost mai mare decat pretul initial de achizitie al laserului in sine. Prin urmare, este foarte important sa se stabileasca asteptari realiste cu privire la timpul de functionare si fiabilitatea laserului si sa se inteleaga garantiile si specificatiile de durata de viata ale producatorilor. |

Factori de implementare

Multi producatori de lasere ofera produse similare – sau cel putin produse care par a fi similare. Pentru a alege unul, trebuie luate in considerare aspecte practice legate de costuri, factori de integrare, dezvoltarea de aplicatii si asistenta permanenta. Acesti factori sunt adesea determinanti in alegerea unui anumit furnizor.

| Factor | Note |

| Dezvoltarea aplicatiilor | Sprijinul furnizorului in dezvoltarea si optimizarea procesului de taiere poate fi nepretuit in multe cazuri. In acest caz, cautati furnizori de lasere care ofera asistenta pentru procesarea probelor si dezvoltarea proceselor. |

| Cost de achizitie | Luati in considerare costul de capital al laserului, plus costurile de instalare si configurare. Formarea personalului poate fi, de asemenea, un factor de cost. |

| Costuri de operare | Evaluati cheltuielile curente, cum ar fi intretinerea, consumabilele si consumul de energie. Unele lasere au in mod inerent costuri de functionare mai mici, ceea ce poate economisi bani in timp. Timpul de nefunctionare este important de luat in considerare, deoarece acesta poate reprezenta un factor de risc si un cost mai mare decat costul de capital al laserului. |

| Servicii si asistenta | Evaluati disponibilitatea geografica si timpul tipic de raspuns pentru servicii si asistenta pentru potentialii furnizori. Luati in considerare disponibilitatea geografica a pieselor de schimb pentru a asigura un timp minim de inactivitate in caz de reparatii sau intretinere. |

| Software | Un software de control versatil si usor de utilizat poate spori semnificativ productivitatea si usurinta in utilizare. Asigurati-va ca software-ul este compatibil cu sistemele dvs. existente. |

| Integrare | Usurinta integrarii laserului cu linia de productie sau utilajele existente este esentiala. Cautati lasere cu optiuni flexibile de interfatare si suport cuprinzator pentru integrare si asigurati-va ca sunt acceptate protocoalele dvs. specifice de integrare si comunicare. |

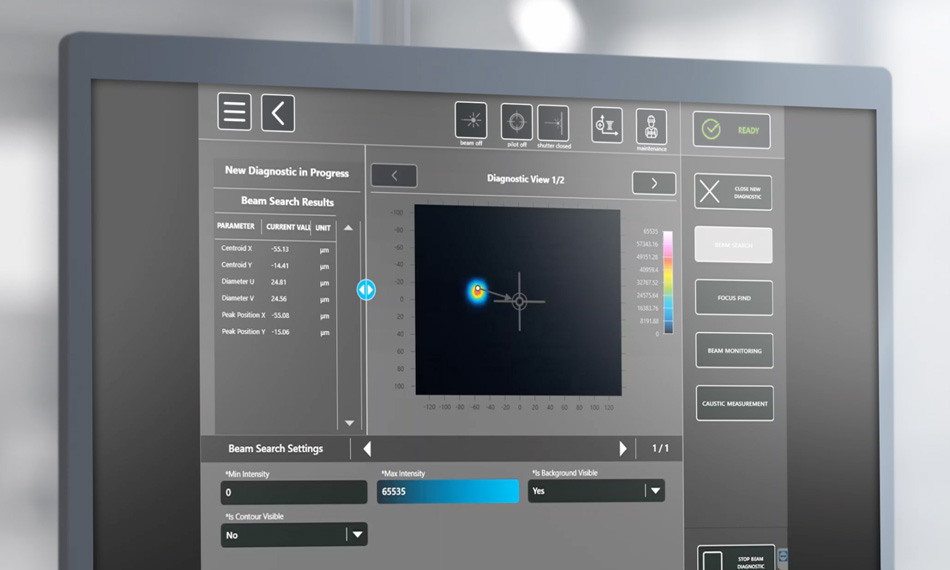

| Usurinta de utilizare | O interfata om-masina (HMI) usor de utilizat reduce timpul de instruire si erorile operationale. Acordati prioritate sistemelor care ofera comenzi intuitive si orientari operationale clare. Determinati daca furnizorul de lasere ofera instruire. |

Ghid de selectie in functie de material

Selectarea unei anumite tehnologii de taiere cu laser este aproape intotdeauna determinata de material – caracteristicile de absorbtie si grosimea acestuia, impreuna cu factorii legati de viteza de taiere si calitatea taieturii. Acest tabel enumera cateva materiale comune si laserele utilizate in mod obisnuit pentru a le taia.

| Clasa de materiale | Exemple de lasere | Caracteristici principale | Observatii |

Metale | Fibra | Densitatea mare de putere permite taierea rapida si capacitatea de a prelucra materiale groase. | Reflectivitate pentru anumite metale (de exemplu, aluminiu, cupru); necesita putere mare cu substraturi mai groase pentru a asigura o penetrare completa. |

| Lasere in stare solida de nanosecunde | Ofera precizie pentru taieturi complicate. | Iesirea verde (frecventa dublata) este adesea utilizata pentru materiale care necesita un impact termic mai redus si o precizie mai mare. Iesirea UV (frecventa triplata) reduce viteza de taiere, dar asigura taieri extrem de precise cu zone afectate de caldura minime. | |

| Lasere cu puls ultrascurt | Atunci cand este necesara cea mai mare precizie sau pentru piese foarte delicate. | Ratele mai mici de productie limiteaza de obicei aceste lasere la cele mai exigente, precise si sensibile la caldura aplicatii. | |

Polimeri | CO₂ | Absorbtia extrem de buna a radiatiei IR cu unda lunga duce la taierea eficienta si rapida a polimerilor. Multi producatori ofera diferite optiuni de lungimi de unda pentru o potrivire optima cu absorbtia materialului. | Potentialul de topire si ardere – variaza in functie de material. |

| Lasere in stare solida de nanosecunde | Taieri precise, curate, cu distorsiuni termice si HAZ minime. | Combinatia dintre calitatea marginilor si HAZ minima le face deosebit de utile in microelectronica si in fabricarea dispozitivelor medicale. | |

| Organice (lemn, hartie, tesaturi, piele etc.) | CO₂ | Absorbtia extrem de buna a radiatiilor infrarosii cu unda lunga conduce la o taiere eficienta si rapida. Multi producatori ofera diferite optiuni de lungimi de unda pentru o potrivire optima cu absorbtia materialului. | Potential de topire si ardere – variaza in functie de material. |

Sticla | CO₂ | De obicei, nu se utilizeaza pentru a taia complet materialul, ci mai degraba pentru a induce o fisura care se propaga apoi prin piesa. Poate taia doar linii drepte. | Taierea sticlei mai groase necesita uneori o etapa finala de separare mecanica. |

| Lasere in stare solida de nanosecunde | Produce aschii in intervalul de dimensiuni de o cativa microni si poate taia orice forma. | De obicei, se realizeaza cu lasere verzi (532 nm) sau ultraviolete (355 nm) in taierea „de jos in sus” – aici laserul intra prin partea superioara a substratului transparent si este concentrat initial pe suprafata inferioara. | |

| Lasere cu puls ultrascurt | Este posibila o precizie incredibil de mare, precum si capacitatea de a taia orice forma, inclusiv decupaje. Dimensiunile cipurilor sunt de ordinul sutelor de nanometri, ceea ce deseori elimina postprocesarea. | De obicei, utilizeaza infrarosu (1064 nm) si o forma de taiere prin „filamentare”, cum ar fi Coherent SmartCleave. | |

Ceramice | CO₂ | Cele mai bune pentru taierea materialelor ceramice mai groase datorita puterii lor ridicate de iesire. Cu toate acestea, au, de obicei, un HAZ mai mare in comparatie cu laserele USP si cele cu stare solida. | Ofera viteza mai mare, dar precizie mai mica. |

| Lasere in stare solida de nanosecunde | Utilizeaza lasere in infrarosu apropiat, verzi sau ultraviolete in functie de material, de precizia necesara si de HAZ dorit. | Ofera un echilibru bun intre viteza de taiere si precizie. | |

| Lasere cu puls ultrascurt | Cea mai mare precizie si cel mai mic HAZ, dar cea mai mica viteza de taiere. Se pot utiliza lasere in infrarosu apropiat, verde sau ultraviolet. | Utile acolo unde impactul termic minim este crucial, cum ar fi in dispozitive medicale, microelectronica si productie avansata. | |

Semiconductori | Lasere in stare solida de nanosecunde | Utilizeaza lasere in infrarosu apropiat, verzi sau ultraviolete in functie de material, de precizia necesara si de HAZ dorit. | Ofera un echilibru bun intre viteza de taiere si precizie. |

| Lasere cu puls ultrascurt | Cea mai mare precizie si cel mai mic HAZ, dar cea mai mica viteza de taiere. Se pot utiliza lasere in infrarosu apropiat, verde sau ultraviolet. | Ideal pentru taierea substraturilor subtiri sau crearea de modele complicate fara a provoca deteriorari termice. | |

Compozite | Fibra | Este deosebit de eficient pentru taierea compozitelor care includ metale sau fibre de carbon. | Bun pentru taierea de mare viteza a polimerilor ranforsati cu fibre de carbon (CFRP) si a polimerilor ranforsati cu fibre de sticla (GFRP). |

| CO₂ | Puterea lor ridicata permite taierea rapida a unei game largi de materiale compozite nemetalice. | Ideal pentru taierea compozitelor cu matrici polimerice, cum ar fi fibra de sticla, compozitele aramidice si alte compozite pe baza de polimeri. | |

| Lasere in stare solida de nanosecunde | Utilizeaza lasere in infrarosu apropiat, verzi sau ultraviolete in functie de material, de precizia necesara si de HAZ dorit. | Eficienta pentru taierea detaliata si complexa a materialelor compozite utilizate in aplicatii auto, aerospatiale si industriale. | |

| Lasere cu puls ultrascurt | Cea mai mare precizie si cel mai mic HAZ, dar cea mai mica viteza de taiere. Se pot utiliza lasere in infrarosu apropiat, verde sau ultraviolet. | Taierea de inalta precizie a compozitelor unde impactul termic minim este crucial, cum ar fi in aplicatii aerospatiale si medicale. |

Alegerea unui furnizor de lasere

Mai multi factori dincolo de interactiunea laser/material joaca un rol vital in succesul si eficienta generala a unui sistem de taiere cu laser intr-un mediu de productie real. Acestia includ capacitatile de integrare, serviciile si asistenta, asistenta pentru aplicatii si multe altele. Aceste elemente pot avea un impact asupra costului de capital al sistemului laser, a cheltuielilor de exploatare, a timpilor morti, a formarii necesare pentru personalul de exploatare si intretinere si multe altele.

Iata cativa factori cheie de luat in considerare atunci cand evaluati potentialii furnizori de lasere:

Capacitati de integrare

1. Interfete si protocoale de comunicare acceptate

Importanta: Este esential sa va asigurati ca sistemul laser se poate integra perfect in linia si echipamentele de productie existente. Compatibilitatea cu sistemele dvs. de control si cu protocoalele de comunicare poate afecta semnificativ usurinta integrarii si a functionarii.

Consideratii: 1. Verificati daca furnizorul accepta protocoale de comunicare industriale comune, cum ar fi Ethernet, Modbus, PROFINET si altele.

2. Dimensiunea si greutatea produsului

Importanta: Dimensiunea fizica si greutatea sistemului laser pot avea un impact asupra modului in care acesta se incadreaza in mediul de productie existent sau asupra usurintei cu care poate fi integrat intr-un instrument, cum ar fi pe un brat robotizat.

Consideratii: Evaluati amprenta la sol a sistemului laser si asigurati-va ca acesta se incadreaza in spatiul dumneavoastra de lucru. Luati in considerare greutatea daca sistemul trebuie montat sau instalat intr-un anumit loc. Sistemele compacte si usoare pot fi avantajoase in medii cu spatiu limitat.

3. Usurinta de utilizare Importanta: O interfata HMI usor de utilizat si usurinta generala de utilizare sunt esentiale pentru functionarea eficienta, pentru a reduce timpul de instruire si pentru a minimiza erorile operatorului. O interfata intuitiva poate ajuta operatorii sa invete rapid si sa gestioneze eficient sistemul laser si sa implementeze schimbari in productie cu un timp minim de oprire.

Considerații: Evaluați HMI pentru ușurința de navigare, claritatea informațiilor și accesibilitatea comenzilor. Căutați sisteme care oferă interfețe personalizabile și proceduri operaționale simple. Disponibilitatea formării și a asistenței din partea furnizorului poate, de asemenea, spori ușurința de utilizare.

Servicii si asistenta

1. Disponibilitatea geografica a pieselor de schimb si a intretinerii

Importanta: Disponibilitatea rapida a pieselor de schimb si a serviciilor de intretinere poate minimiza timpii morti si poate asigura functionarea continua. Locatia centrelor de service si a depozitelor de piese de schimb ale furnizorului poate afecta semnificativ timpii de raspuns.

Consideratii: Verificati daca furnizorul are un lant de aprovizionare si o retea de service solide in regiunea dumneavoastra. Proximitatea centrelor de service si disponibilitatea pieselor de schimb pot reduce timpii de raspuns pentru reparatii si intretinere.

2. Viteza de raspuns a service-ului

Importanta: Timpii rapizi de raspuns pentru problemele de service si intretinere sunt esentiali pentru mentinerea unui timp de functionare ridicat al productiei. Intarzierile in service pot duce la pierderi semnificative de productie si la cresterea costurilor operationale.

Consideratii: Evaluati timpul mediu de raspuns al furnizorului si capacitatea acestuia de a oferi asistenta la fata locului. Luati in considerare contractele de servicii care garanteaza timpii de raspuns si acordati prioritate furnizorilor cu un istoric dovedit de servicii prompte.

3. Fiabilitate si garantie

Importanta: Fiabilitatea sistemului laser si garantia oferita de furnizor pot afecta costurile operationale pe termen lung si increderea in sistem. Consideratii: Investigati ratingurile de fiabilitate ale sistemelor laser ale furnizorului si termenii garantiei. O garantie completa poate asigura linistea si protectia impotriva cheltuielilor neprevazute.

Suport pentru aplicatii

1. Dorinta furnizorului de a prelucra esantioane

Importanta: Capacitatea unui furnizor de a prelucra esantioane din materialul dumneavoastra poate oferi informatii valoroase cu privire la performantele laserului si la adecvarea acestuia pentru aplicatia dumneavoastra specifica. Acest lucru demonstreaza, de asemenea, angajamentul furnizorului de a va sprijini nevoile.

Consideratii: Cautati furnizori care ofera procesarea esantioanelor ca parte a suportului lor pre-vanzare. Acest lucru va permite sa evaluati calitatea taierii, viteza si alti parametri critici inainte de a lua o decizie de cumparare.

2. Asistenta pentru dezvoltarea proceselor

Importanta: Furnizorii care va asista in dezvoltarea si optimizarea proceselor de taiere va pot spori semnificativ eficienta si calitatea productiei. Acest sprijin poate fi inestimabil, in special pentru aplicatii complexe sau noi.

Consideratii: Alegeti furnizori care ofera asistenta pentru dezvoltarea proceselor, inclusiv optimizarea parametrilor de taiere si integrarea sistemului laser in linia dumneavoastra de productie. Accesul la sfaturi de specialitate, experienta si asistenta tehnica va poate ajuta sa obtineti cele mai bune rezultate.

3. Formare si documentatie

Importanta: Formarea adecvata si documentatia completa sunt esentiale pentru buna functionare si intretinere a sistemului laser. Operatorii calificati pot maximiza capacitatile sistemului si pot minimiza timpii morti. Consideratii: Asigurati-va ca furnizorul ofera programe de instruire complete pentru personalul dumneavoastra, inclusiv instruire initiala si formare continua. Documentatia cuprinzatoare, inclusiv manualele de utilizare, ghidurile de intretinere si sfaturile de depanare, este, de asemenea, esentiala.

Reputatia generala a furnizorului

1. Experienta si expertiza in domeniu

Importanta: Experienta si expertiza unui furnizor in industria taierii cu laser pot oferi incredere in capacitatea acestuia de a va satisface nevoile si provocarile specifice.

Consideratii: Cercetati istoricul furnizorului, baza de clienti si gama de aplicatii pe care le-a sustinut. Furnizorii cu un portofoliu larg si o reputatie puternica sunt adesea mai bine echipati pentru a face fata cerintelor diverse si complexe.

2. Recenzii si marturii ale clientilor

Importanta: Feedback-ul de la alti clienti poate oferi informatii valoroase cu privire la performanta, fiabilitatea si calitatea suportului furnizorului. Consideratii: Cautati recenzii ale clientilor, studii de caz si marturii care evidentiaza punctele forte ale furnizorului si domeniile care necesita imbunatatiri. Feedback-ul pozitiv din industrii sau aplicatii similare poate fi deosebit de linistitor.

Alegerea furnizorului potrivit de lasere implica evaluarea mai multor factori, dincolo de specificatiile tehnice ale sistemului laser. Luand in considerare capacitatile de integrare, serviciile si asistenta, asistenta pentru aplicatii si reputatia generala a furnizorului, puteti lua o decizie in cunostinta de cauza care sa va asigure succesul si eficienta pe termen lung in operatiunile de taiere cu laser. Asigurati-va ca efectuati o cercetare amanuntita si ca discutati cu potentialii furnizori pentru a raspunde tuturor preocuparilor si cerintelor dumneavoastra.

Concluzii finale

Tehnologia de taiere cu laser ofera precizie, versatilitate si eficienta de neegalat, facand din aceasta un instrument esential intr-o gama larga de industrii. Acest Ghid al cumparatorului pentru laserele de taiere ofera o prezentare generala pentru a va ajuta sa navigati in complexitatea selectiei laserului potrivit pentru aplicatia dvs. specifica. Prin intelegerea diferitelor tipuri de lasere, a mecanismelor lor de taiere si a compromisurilor implicate, puteti lua decizii in cunostinta de cauza care sa va optimizeze procesele de productie.

Dar, pe langa alegerea celui mai bun tip de laser, este important sa alegeti si furnizorul de lasere potrivit. In special in cazul productiei de volum sau al aplicatiilor solicitante, aceasta alegere poate avea un impact substantial asupra costurilor.

Asadar, cautati un furnizor care ofera asistenta completa. Acest lucru incepe cu expertiza in dezvoltarea aplicatiilor – aceasta poate face diferenta intre un proces care ofera in mod constant piese de inalta calitate si unul care va face sa va luptati cu ratele de rebuturi si reprelucrare. Aceasta se extinde si la un serviciu receptiv care sa va puna din nou in functiune atunci cand apar probleme.

Acest ghid isi propune sa va ofere cunostintele necesare pentru a pune intrebarile potrivite si pentru a identifica cei mai importanti factori pentru nevoile dumneavoastra. Prin valorificarea acestor informatii, va puteti asigura ca operatiunile dvs. de taiere cu laser sunt eficiente, fiabile si rentabile, determinand succesul aplicatiilor dvs. si contribuind la cresterea si inovarea generala a afacerii dvs.

Sunteti pregatit sa faceti pasul urmator? Discutati cu un specialist Apel Laser.

Luati legaturta cu noi : sales@apellaser.ro