Blog

Sudura laser a polimerilor

Sudura cu laser a plasticelor poate livra in mod constant rezultate superioare in productia de volum – daca este implementata corect.

Proprietățile unice ale polimerilor – ușoare, rezistenți la coroziune, biocompatibili, izolatori electric și termic și costuri reduse – determină utilizarea lor sporită în dispozitive medicale, automobile, electronice de larg consum și multe altele. Asamblarea componentelor polimerice implică adesea sudarea pieselor împreună. Pentru aplicații solicitante, procesul de sudare trebuie să atingă o precizie mecanică ridicată, fără distorsiuni ale pieselor, producție minimă de particule și o rezistență excelentă a lipirii.

Sudarea cu laser îndeplinește toate aceste cerințe. Și un tip de sudare cu laser în special – sudură cvasi-simultană (QS) prin sudare cu laser cu transmisie (TTLW) – oferă cele mai bune rezultate în aplicațiile în care trebuie evitată complet distorsiunea pieselor sau în cele care implică geometrii complexe ale cordonului de sudură.

Dar punerea în producție a unui proces de sudare QS consistent și de înaltă calitate necesită câțiva pași. În primul rând, monitorizarea atentă a procesului, care include de obicei controlul forței de strângere în buclă închisă și imagistica termică. În al doilea rând, un design al piesei care se pretează procesului.

COLLAPSE CONTROL

O formă populară de sudare QS pentru aplicații de precizie este metoda „colapse rib”. Această tehnică poate produce suduri puternice cu produse cosmetice bune, evitând în același timp nevoia de post-procesare pentru a tăia sau îndepărta blitz-ul. În plus, această metodă poate da rezultate bune chiar dacă piesele nu sunt perfect plate sau strâns tolerate.

În procesul de colaps al nervurilor, o parte are o creastă subțire care iese în afară și se împerechează într-o canelură corespunzătoare (și puțin mai largă) în cealaltă parte. Pentru a suda piesele, partea crestată este plasată într-un suport, iar partea canelată este pusă deasupra acesteia. Un laser încălzește coasta pentru a o topi parțial, în timp ce clemele presează activ cele două părți împreună. Materialul topit curge și umple o parte din golul dintre părți. Materialul resolidificat formează îmbinarea de sudură.

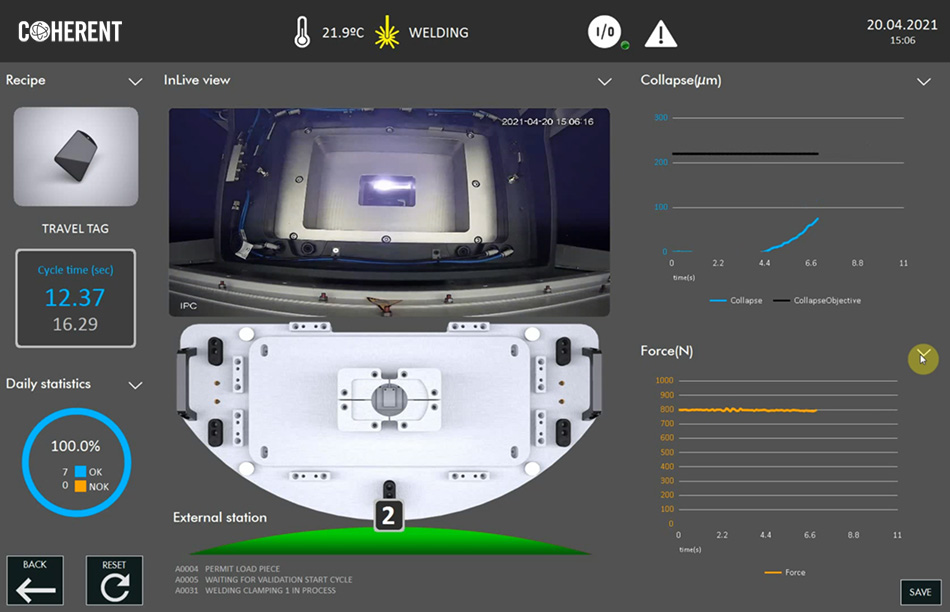

Un element cheie în implementarea cu succes a acestui proces în producție este „controlul colapsului”. Aceasta înseamnă monitorizarea activă și controlul cât de mult se mișcă în jos partea superioară în timpul sudării (numită „înălțime de colaps”).

Coherent și-a dezvoltat propria formă unică de control al colapsului, care oferă în mod constant rezultate superioare. Pentru a-l implementa, instrumentele noastre de sudare cu polimeri ExactWeld 230 P și ExactWeld IP încorporează toate traductoare cu senzori de forță. Acestea măsoară continuu presiunea pe care clemele o aplică pe partea superioară. Se măsoară și înălțimea de colaps (distanța pe care s-a deplasat partea superioară). Aceste semnale sunt folosite ca feedback pentru a controla servomotoarele care antrenează prinderea.

Niciun alt producător nu folosește această metodă. Unii folosesc curentul servomotorului ca semnal de feedback, dar acest lucru nu oferă aceeași precizie de măsurare și grad de control dinamic. Unii măsoară doar înălțimea de prăbușire, mai degrabă decât forța de strângere. Iar unii folosesc actuatoare pneumatice pentru prindere; acestea nu pot oferi precizia sau viteza de răspuns necesare pentru a controla cu precizie prinderea, chiar dacă au măsurat forța.

Măsurarea adevăratei forțe de strângere le permite sudorilor Coherent să o controleze după cum este necesar pentru a răspunde la condițiile exacte ale piesei sudate. Poate corecta variațiile dimensionale de la o parte la alta, modificările caracteristicilor de absorbție a materialului, fluctuațiile mediului ambiant și multe altele. Aceasta este cheia pentru rezultate consistente. De asemenea, oferă flexibilitate, deoarece permite ca forța de strângere să fie variată în mod intenționat, dacă se dorește. De exemplu, uneori este mai bine să aplicați mai puțină presiune în timpul fazei de răcire pentru a controla solicitarea piesei.

Monitorizarea atât a forței de strângere efectivă, cât și a cantității piesei „s-a prăbușit” în timpul procesului este cheia pentru obținerea de suduri consistente, chiar și atunci când există variații de la o parte la alta.

Rezultatul general este îmbunătățirea randamentelor, a calității și a consistenței – deoarece elimină variațiile procesului cauzate de modificările aduse mașinii, mediului sau pieselor în sine. Un alt beneficiu este că un sistem de sudură poate fi configurat într-o locație – și apoi expediat în alta – și poate funcționa în continuare la fel. În plus, compensează variațiile de la o mașină la alta. Acest lucru permite ca un proces să fie configurat pe un sistem și apoi transferat pe alții cu rezultate consistente și face procesele scalabile.

IMAGISTICA TERMICA ESTE COOL

Un alt instrument esențial pentru sudarea cu succes a polimerilor este imaginea termică folosind un sistem de camere cu infraroșu. După terminarea sudării, verificarea cu viziune termică imaginează întregul cordon de sudură. Orice întrerupere a imaginii de-a lungul traseului dezvăluie goluri în cusătura de sudură, iar variațiile în grosimea liniei indică puncte slabe în sudură.

Acest lucru permite producătorului să identifice și să respingă imediat piesele proaste. Economisește bani producătorului, deoarece împiedică construirea de mai multă valoare într-o parte proastă. Și, bineînțeles, previne livrarea unei părți proaste către un client.

DESIGN PENTRU PRODUCTIE

Cealaltă parte a sudării cu succes a polimerilor are loc înainte de producție – în timpul dezvoltării produsului. Este important ca designul piesei să permită suficient spațiu în locurile potrivite pentru ca clemele să se cupleze și să furnizeze forța necesară în jos în timpul sudării. În plus, sculele de sudură trebuie configurate astfel încât clemele să nu blocheze fasciculul laser să ajungă la calea de sudare în niciun punct.

Dimensiunile și formele crestei și canelurii trebuie să asigure suficient material topit pentru procesul de sudare. De asemenea, trebuie să aibă suficient spațiu pentru a conține materialul topit care este produs. În plus, designul piesei trebuie să permită o înălțime suficientă de prăbușire. Scopul este de a obține o sudură puternică cu produse cosmetice bune, eliminând în același timp nevoia de post-procesare pentru a tăia sau îndepărta blitz-ul.

Cu o experiență vastă în sudarea polimerilor, inginerii de aplicații de la Coherent Labs pot oferi îndrumări în proiectarea atât a pieselor, cât și a sculelor de sudură. În plus, Coherent poate ajuta la dezvoltarea rețetei procesului. Acest lucru este valoros deoarece există adesea un „spațiu de parametri” destul de mare, care trebuie explorat pentru sudarea cu laser. Experiența anterioară permite personalului nostru de dezvoltare de aplicații să găsească rapid abordarea optimă.

În cele din urmă, Coherent poate ajuta la instalarea echipamentelor, la derularea procesului și la formarea personalului. Utilizarea acestei combinații de expertiză, echipamente și asistență disponibilă de la Coherent oferă cea mai bună modalitate de a realiza toate beneficiile sudării cu polimer cu laser în producție.